SDGsへの取り組み ~後編(相模原工場での取り組み)~

「日本初のドッキング工場でCO2削減やゴミ拾い活動を展開」

大手企業などを中心に取り組みが広がっているSDGs(持続可能な開発目標)。

化粧品業界ではマイクロビーズ問題やパームヤシ問題などがクローズアップされていますが、日本ゼトックでは、SDGs採択以前から、当社独自の行動指針に基づいて、社内外の環境改善を目指し、多面的な取り組みを行っており、もとよりマイクロビーズは不使用です。

前編では、全社的な取り組みの概要と、2011年3月11日に発生した東日本大震災の復興応援に関する取り組みについてご紹介しました。

後編では、当社の生産工程を担う相模原工場を中心とするSDGsへの取り組みについてご紹介します。

相模原工場周辺で定期的にゴミ拾い活動を(11. 住み続けられるまちづくりを)

Q. 相模原工場では、SDGsとしてどのような取り組みを行っていますか?

林:SDGsとして開始したわけではありませんが、2013年に環境経営基準認証「エコアクション21」を取得したのを機に、定期的に相模原工場の周辺でゴミ拾い清掃を行っています。

実績:2018年6月~2019年5月の1年間で7回

左から、開発営業部 営業第2課 課長 涌井 伸郎、取締役執行役員 社長室長 兼 総合管理本部長 林 直人

社内イベントでの食品ロスを削減(2. 飢饉をゼロに)

林:また、当社では夏休み前と年末の納会、お正月明けの年3回、社内でケータリングを利用して飲食する機会を設けているのですが、この時に用意する食品の分量について、食品ロスが出ないよう配慮しています。

取り組み例

- ケータリングする量を都度調整

- ガラス、陶器などの再利用可能なコップ、お皿に変更

- ペットボトル飲料の廃止

CO2排出量の削減に取り組む(13. 気候変動に具体的な対策を)

林:2013年に取得した「エコアクション21」で活動のメインテーマとなっているのが、CO2排出量の削減です。

当社の売上は10年連続で増加しており、それに伴い生産量も増えているため、CO2の総排出量は増加しているはずなのですが、製品一つ当たりの製造時CO2排出量を減らせないかと模索しています。

まず、2018年から2年間で工場で使用しているすべての電球をLED化しました。さらに、日ごろの節電を心がけ、使用電力の削減に努めています。

2018年度の目標が前年比4%削減(製品1本あたり換算)に対し、実績比で前年比8.6%削減(製品1本あたり換算)をすることができました。

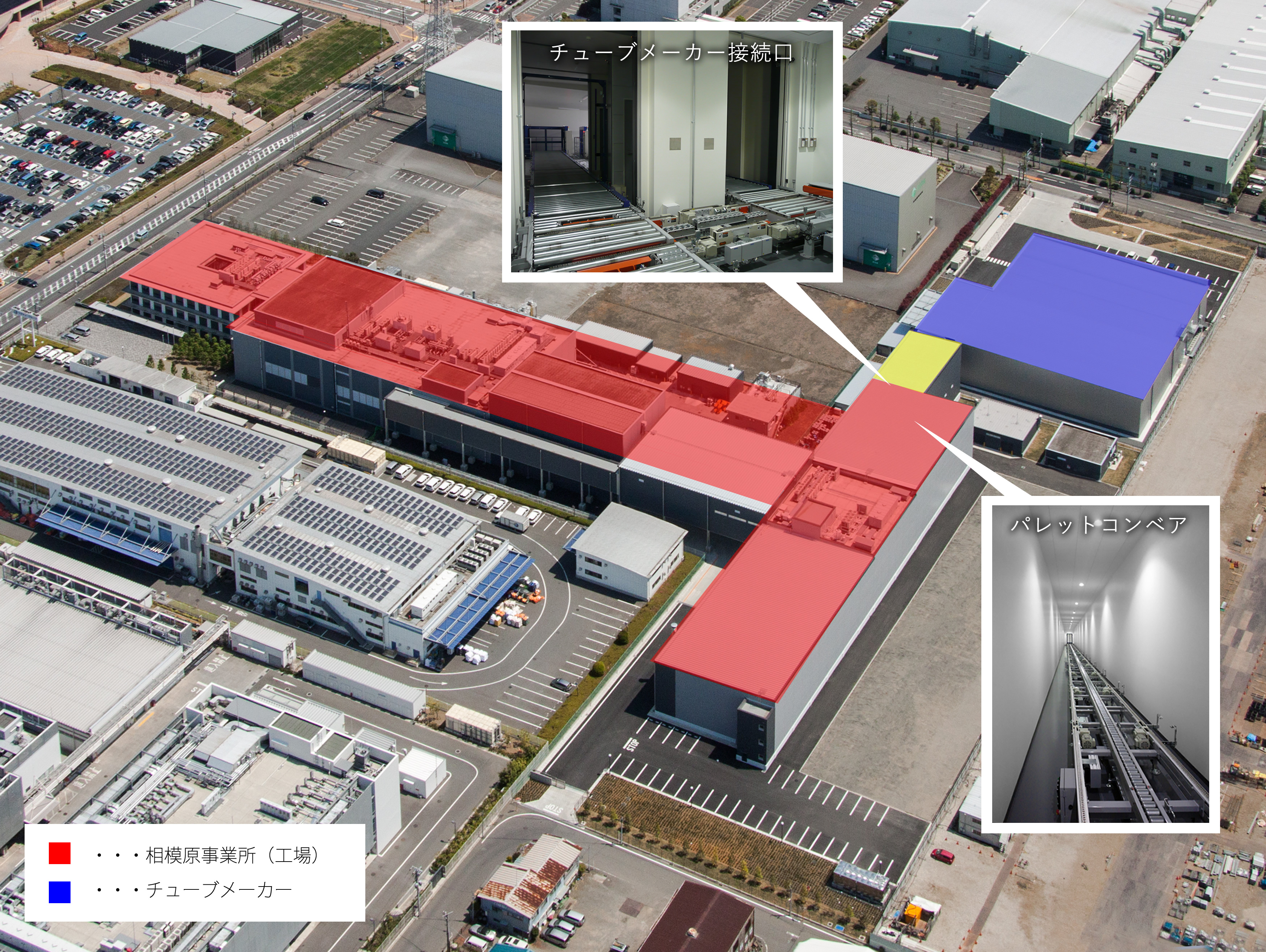

日本初!容器メーカーを隣接し、ベルトコンベヤーで工場へチューブを運搬

Q. 相模原工場には、一般的な化粧品受託企業にはない工場設備があると聞きました。

林:チューブメーカーとのドッキング工場ですね。相模原工場の隣接地を買い増す際に、チューブメーカーを招致して隣接地を購入して工場を建ててもらい、通い箱をベルトコンベヤーで運搬する体制を整えたのです。

それまでは、小田原のチューブ工場から当社の相模原工場までトラックでチューブの入った通い箱を運搬していたので、排気ガスを大きく削減できたと自負しています。同時に輸送コストや輸送時間の削減にもつながっています。

通い箱をすべて再利用可能な素材に変更

涌井:また、チューブを運搬する際に使う通い箱も改善しました。通常は、段ボール製の通い箱を1回使うごとに使い捨てにしますが、当社ではチューブメーカーと協力してリユースできる通い箱を独自に開発し、使用しています。1年間で見ると約60万~61万箱の使い捨てにしていた段ボール製の通い箱を削減できた実績がございます。

素材だけでなく形状にも工夫を凝らし、製造ラインにそのままセットできるようにしたので、効率化という省エネ面でも寄与しています。

SDGs以前から、環境に優しい原料での開発実績が豊富

Q. 最後に、化粧品メーカーということで、原料に関してはどのような取り組みがあるか、教えてください。

涌井:化粧品業界では、スクラブ剤に使うプラスチックのマイクロビーズが問題視されていますが、当社ではもともと特別な事情がない限りマイクロビーズは使用していません。スクラブ剤としてはシリカなど天然由来のものを使用してきました。

環境に優しい原料を使った商品開発の実績が豊富なので、SDGsに沿って地球環境に配慮した商品開発をお考えの企業様は、ぜひご相談いただきたいですね。